拓璞数控:在“鸡蛋壳”材料上,跳出高精度加工之“舞”

2023.06.07

在航空航天界,有一句至理名言:“要把一克重量送上天,需要花费一克黄金。”包裹在飞机外壳的蒙皮,为了降低减轻重量而被加工成如同鸡蛋壳一样薄,以至于只要用手指轻轻一压,蒙皮就会发生变形。

过去,为了加工一张飞机蒙皮,需要将其放在化学试剂里浸泡腐蚀,通过22道化铣工序,产生大量污染之后才能制作完成。如今,通过高精度数控机床,以及“一托一刀”的对称精准同步运动设计,君联所投企业拓璞数控实现了在“鸡蛋壳”上高精度“舞蹈”。

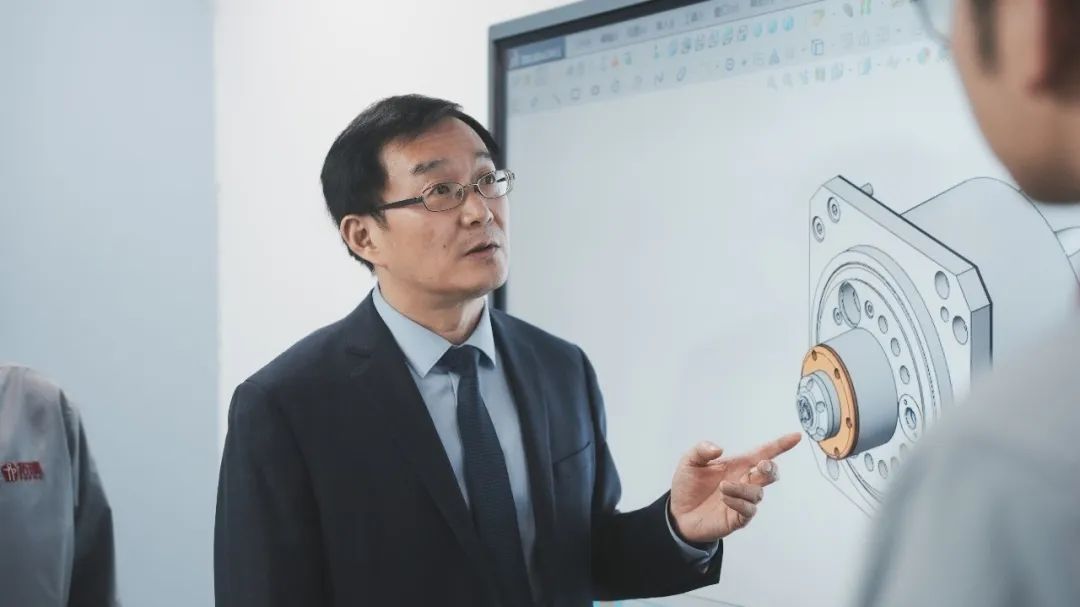

2022年度上海市科学技术奖技术发明特等奖项目负责人同时也是企业创始人、上海交通大学机械与动力学院教授王宇晗说,将高精尖技术从实验室转化到企业最终走向市场的“习舞”之路,是一条充满荆棘的道路,也是一条充满希望的自主创新之路。

01

自主研发

突破镜像铣核心技术

蒙皮占据飞机机身面积的80%,却只占飞机总重量的21%。传统蒙皮加工用化铣,但污染较大,控制精度也不高。随着轻量化高强度铝锂合金材料用于蒙皮制造,需要减薄加工出10层厚度,最薄仅与鸡蛋壳相当。而我国新一代运载火箭采用液氢液氧燃料,要求在燃料箱底采用整体成型而非焊接技术。这两种关键零部件的生产,也只能采用镜像铣技术,通过铣削与镜像支撑双侧同步运动实现加工。

“一托一刀”听上去容易,但要实现高精度控制,可绝非易事,这需要精细到毫厘的准确定位,否则就会“谬以千里”。为了解决镜像铣核心技术,拓璞数控最初希望购买全球最先进设备,但他们很快发现采购来的设备要么达不到精度要求,要么就是在软件控制等关键技术上进行了“阉割”。在与国内专业厂家联合开发无果之后,企业果断选择了最为艰难的自主创新之路。

王宇晗清楚地记得,刚开始投入自主研发时,镜像铣把工件铣穿的事故,如同家常便饭,几乎天天都会发生。在不断研发过程中,研究团队给镜像铣安装了压力、厚度、位移等各种传感器,同时不断迭代更新控制软件。慢慢地,铣穿工件的出现频率不断降低,直到完全归零。此后整整3年里,再没有出现过一次。

随后,研究团队提出了应力线封闭的空间框中框新构型,发明了卧式双五轴装备新结构和双五轴空间精度和同步精度检测仪器,镜像铣空间精度、同步精度达到国际领先水平。

“新技术的突破得益于上海交大的学科优势、多领域人才优势。”王宇晗回忆起起步之初,不由得感慨万千,“2005年,五轴数控机床还是一个神秘的设备,我们做研究的都没有看到过。正是这些年来,国家包括上海对于科技的巨大投入,让我们有信心不断追赶前沿技术,也让我们成为全球三个能够提供大型曲面蒙皮/箱底双五轴镜像铣削技术和设备的企业之一。”

02

填补短板

实现技术到产品的升级

从核心技术突破到产品被市场接受,这需要选择创业的科技人员转变自身的思维。“我很感激上海交大支持科技人员创业,给了我将科技成果转化的机会。”王宇晗说,科技人员创业一要坚持专注,最大限度发挥自身专业优势和方向,不能哪里有钱赚就去哪里;二是要学会转型,从学术研究和发表论文,转型到企业管理和产品管理。

2019年,拓璞数控下达装配国内首台超大行程双五轴镜像铣的任务。公司的场地无法满足场地要求,只能临时租借场地。但在即将迎来客户验收时,机床几何精度和定位精度始终无法调试合格。企业技术人员连夜赶到现场,半夜进行测量检查,结果定位精度竟然直接合格,一晚上的检查测量也没有复现不合格的状态。一直到清晨,正当大家在对着激光干涉仪数据思考时,一辆客车的鸣笛声打破沉静,这时干涉仪数据出现明显波动。原来是厂房旁边的公路上经常有卡车经过,带来的振动造成误差。找到原因后,技术人员重新调整计划,将精度调试优化的工作全部排在晚上进行,经过一周的挑灯夜战,顺利完成设备验收。

2021年是卧式航空镜像铣规模化应用的开始。王宇晗亲自带队驻扎现场,连续两个月与研究团队一起奋战至凌晨2点左右。一次设备加工蒙皮时,突然出现异常。王宇晗迅速判断是刀具的质量不稳定,在更换新刀具之后,加工质量很快稳定下来。

如今,拓璞数控研制的全球首台立式双五轴镜像铣装备,加工角度范围较国际水平提高70%,加工的最薄壁厚仅为一张身份证;研制的全球尺寸最大的12米卧式双五轴镜像铣装备,空间精度比国际水平提高1倍,解决了大尺寸蒙皮精密加工难题;发明了柔性装卡-在机建模-加工规划成套工艺系统与软件,实现了任意形状蒙皮的快速装卡与自动化生产,大大提升了加工效率。

目前,拓璞数控已经销售25台镜像铣装备,销售额达到7.7亿元,成为国内高端机床销售额全国第一。“高端工业母机一直是中国工业的短板。”王宇晗希望能进一步推动高端数控机床国产化,为做强中国工业贡献科学家和企业的力量。

来源:上海科技微信号